无刷直流电机(BLDC)及其主流驱动方式

发布日期:2024-06-05

点击次数:72

一、概述

1.1 BLDC及其组成

无刷直流电机采用电子换向器替代了传统直流电动机的机械换向装置,从而克服了电刷和换向器所引起的噪声、火花、电磁干扰、寿命短等一系列弊病。这种类型的电机既具备交流电机的结构简单、运行可靠、维护方便等一系列优点,又具有直流电机的运行效率高、无励磁损耗以及调速性能好等优点,在工业领域中的应用越来越广泛,典型应用包括但不限于:家用电器、电动工具、电动自行车、电动摩托车、电动平衡车等领域。

图1-1 无刷直流电机的组成

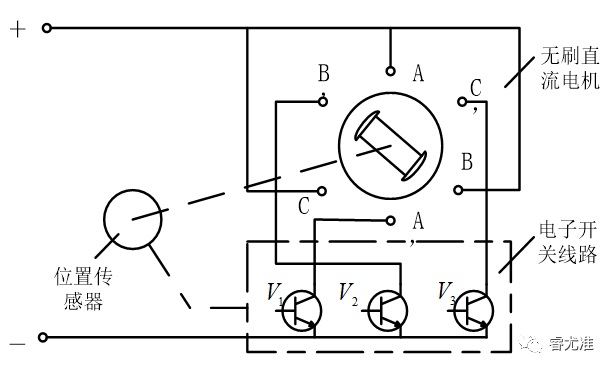

无刷直流电机的组成如图1-1所示,主要包括电机本体、位置传感器和电子开关线路。

●电机本体在结构上与永磁同步电机相似;

●电子开关线路由功率逻辑开关单元(如IGBT、MOS管等)和位置传感器信号处理单元两部分组成;

●电子开关线路导通顺序与转子转角同步,起机械换向器的换向作用。

1.2 BLDC的工作原理

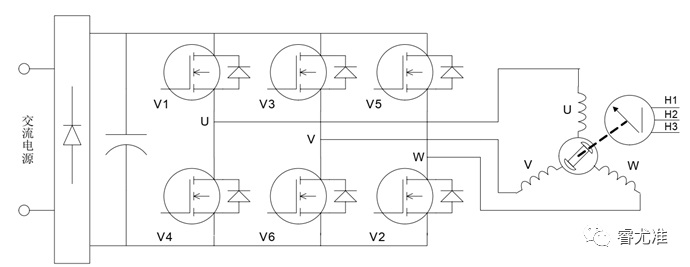

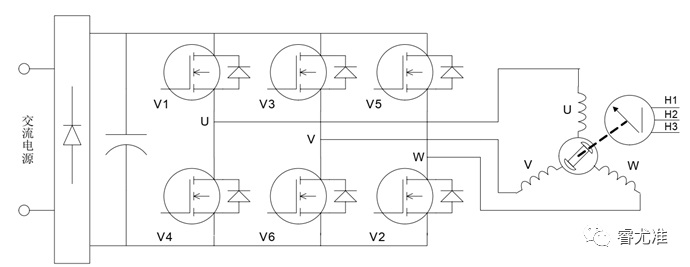

图1-2 BLDC的控制原理简图

无刷直流电机的控制简图如图1-2所示,主电路是一个典型的电压型交-直-交电路,逆变器提供等幅等频5-24KHz调制波的对称交变矩形波。

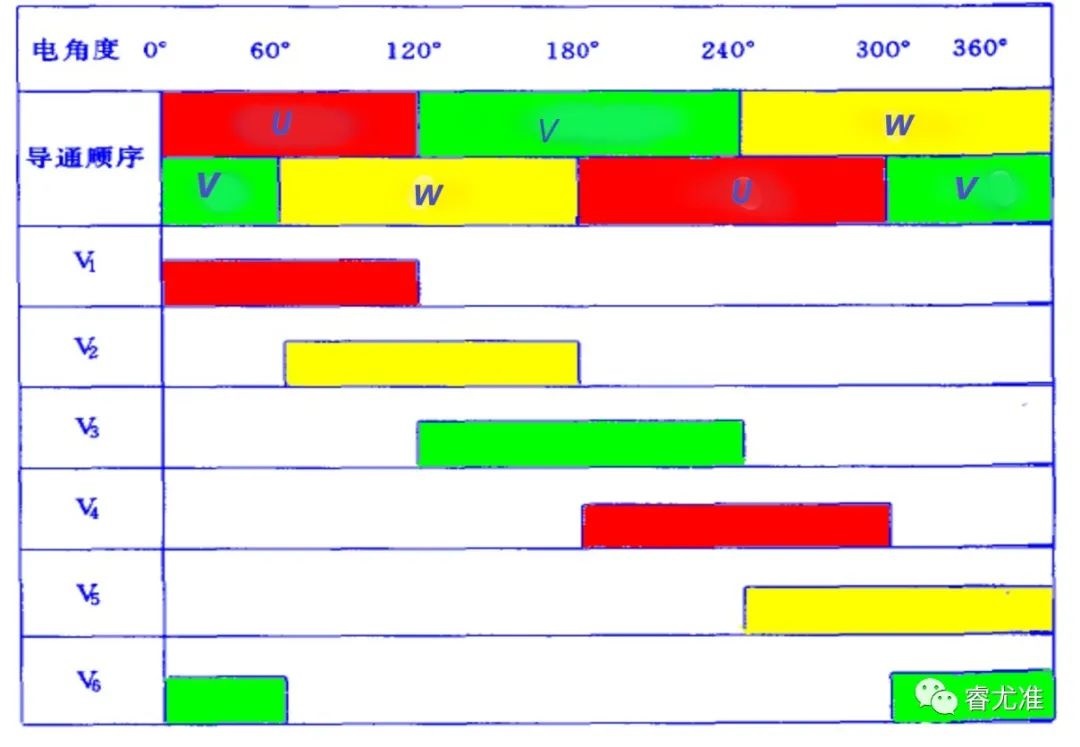

永磁体N-S交替交换,使位置传感器产生相位差120〫的H3、H2、H1方波,从而产生有效的六状态编码信号:010、011、001、101、100、110,通过逻辑组件处理产生V6-V1导通、V5-V6导通、V4-V5导通、V3-V4导通、V2-V3导通、V1-V2导通,也就是说将直流母线电压依次加在U->V、W->V、W->U、V->U、V->W、U->W上,这样转子每转过一对N-S极,V1、V2、V3、V4、V5、V6各功率管即按固定组合成六种状态依次导通,如图1-3所示。

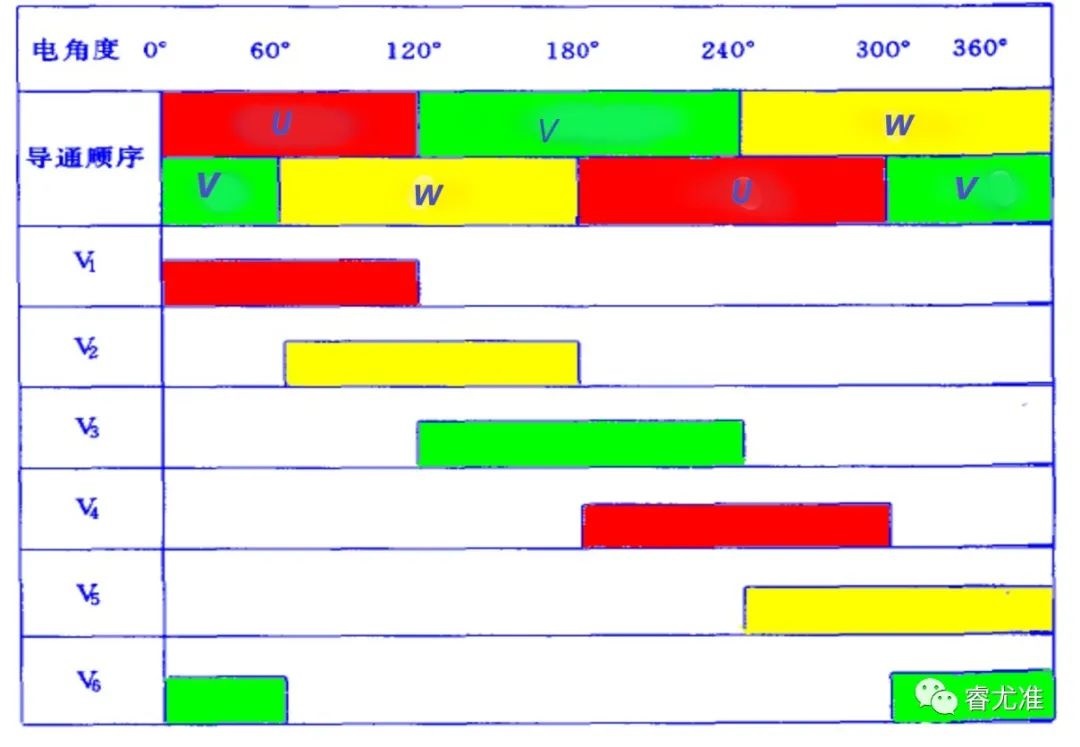

图1-3 两相导通星形三相六状态时绕组和MOS管导通顺序表

每种状态下,仅有两相绕组通电,依次改变一种状态,定子绕组产生的磁场轴线在空间转动60〫电角度,转子跟随定子磁场转动相当于60〫电角度空间位置,转子在新位置上,使位置传感器U、V、W按约定产生一组新编码,新的编码又改变了功率管的导通组合,使定子绕组产生的磁场轴再前进60〫电角度。如此循环,无刷直流电动机将产生连续转矩,拖动负载作连续旋转。

二、BLDC的主流驱动方式

目前,BLDC主要有三种驱动方式:方波控制(也称为梯形波控制、120°控制或6步换向控制)、正弦波控制和FOC控制(又称为矢量变频、磁场矢量定向控制)。

2.1 方波控制

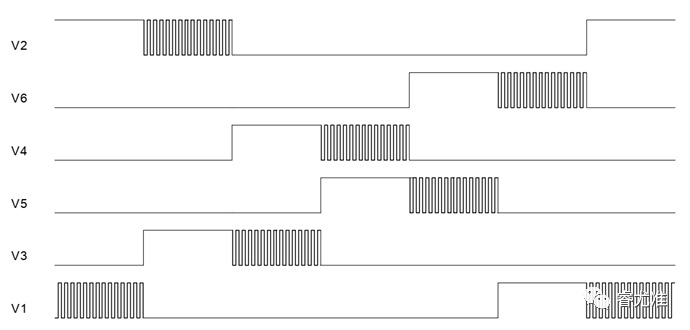

图2-1 方波6步换向控制基本原理

基本原理(见图2-1):

●使用霍尔传感器或者无感估算算法获得电机转子的位置;

●根据转子的位置在360°的电气周期内,进行6次换向每60°换向一次;

●每个换向位置电机输出特定方向的力;

●电机的相电流波形接近方波,所以称为方波控制。

优点:控制算法简单、硬件成本较低,使用性能普通的控制器便能获得较高的电机转速;

缺点:转矩波动大、存在一定的电流噪声、效率达不到最大值。

应用场景:适用于对电机转动性能要求不高的场合。

2.2 正弦波控制

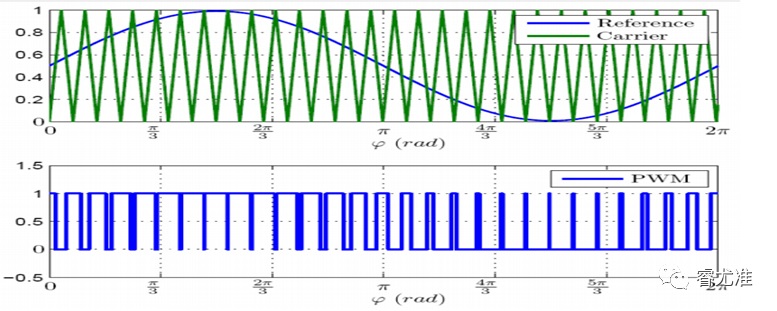

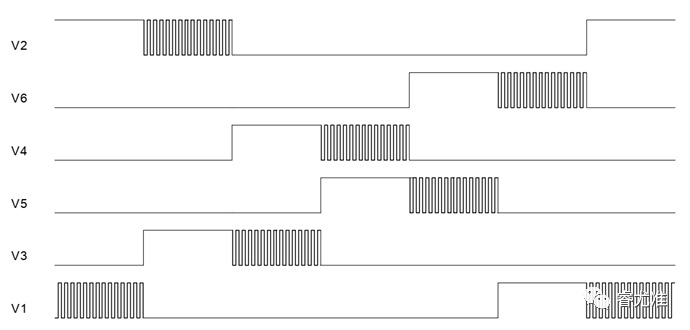

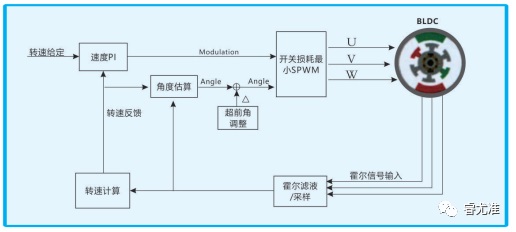

图2-2 BLDC正弦波控制基本原理

其基本原理如图2-2所示,具体表述如下:

●对电机绕组施加SVPWM波,输出3相正弦波电压;

●电机绕组产生正弦波电流;

●控制正弦波电流的幅值和相位,以达到控制电机转矩的目的;

●没有方波控制换向的概念,可认为一个电气周期内进行了无限多次的换向。

优点:转矩波动较小,电流谐波少,无换向电流突变,电机运行噪声小;

缺点:对控制器的性能要求较高,电机效率不能发挥到最大值。

应用场景:对电机运行噪声要求较高的场合。

2.3 FOC控制

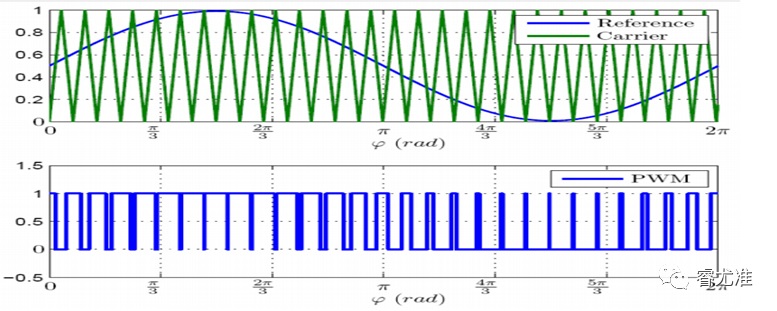

FOC控制方式可以认为是正弦波控制的升级版本,实现了电流矢量的控制,亦即实现了电机定子磁场的矢量控制。

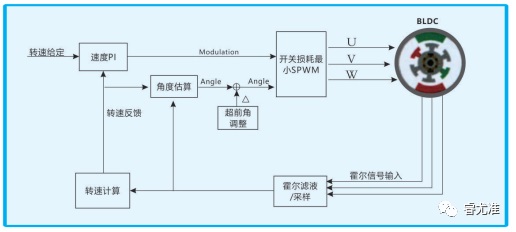

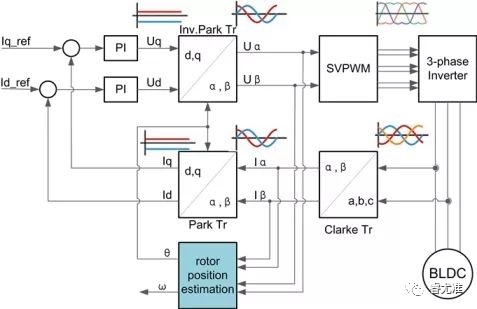

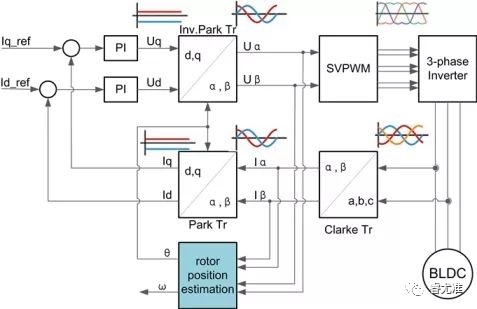

图2-3 FOC控制的基本原理

其基本原理如图2-3所示,具体表述如下:

●将正弦波定子电流分解成与磁场平行的磁场分量电流和与磁场垂直的转矩分分量电流;

●对两种电流分别进行控制;

实现磁通电流分量和转矩电流分量的完全解耦。

优点:转矩波动小、效率高、噪声小、动态响应快;

缺点:硬件成本较高、对控制器性能有较高要求,电机参数需匹配。

三、哪种方式更适合未来的发展?

FOC是目前无刷直流电机(BLDC)高效控制的最佳选择,它能够精确地控制磁场的大小与方向,使得电机转矩平稳、噪声小、效率高,并且具有高速的动态响应。目前已在很多应用上逐步替代传统的控制方式,在运动控制行业中备受瞩目。

|

免责声明: 本文章转自其它平台,并不代表本站观点及立场。若有侵权或异议,请联系我们删除。谢谢! |